Korund, cirkónium, kerámia, szilícium-karbid... Tudja, hogy miben különböznek egymástól?

A csiszolóanyagokat már a kőkorszak óta használják. Kezdetben homokot használtak az anyagok (főleg fa, csontok, később fémek) csiszolására, a felületek kiegyenlítésére, fényesítésére.

Napjainkban az iparban szintetikus anyagokból, például korundból, cirkóniumból, kerámiakorundból vagy szilíciumkarbidból készült csiszolószemcséket használnak. A múltban természetes anyagokat is használtak, de ma már ritkán alkalmazzák őket , mivel nem könnyű biztosítani állandó tulajdonságaikat.

A csiszolószemcséket elsősorban az alapanyag alapján csoportosítják, amelyből készültek, majd az egyes szemcsék mérete alapján osztályozzák. Az optimális eredmény eléréséhez kulcsfontosságú a megfelelő csiszolószemcse kiválasztása az adott anyag megmunkálásához.

Mik a csiszolószemcsék?

A csiszolószemcséket szintetikus kemény anyagok, amelyeket a munkadarab felületén lévő fölösleges anyag eltávolítására használnak. A gyakorlatban gyakran használják a csiszolószemcsék kifejezést.

A csiszolószemcsék előállításához leggyakrabban használt anyagok: alumínium-oxid (korund), cirkónium-dioxid (cirkónium), kerámia-oxid vagy szilícium-karbid.

A csiszolóanyagokat különböző szemcseméretekben gyártják, a hagyományos csiszolásban az F24-F80 (180-710 μm szemcsemérettartomány) tartományba tartozó szemcséket használják. Speciális célokra, különösen a felületek nagyon finom csiszolásához és polírozásához (pl. karosszériaipar) nagyon apró szemcsékből álló csiszolóanyagokat használnak különböző hordozóanyagokon, egészen az F1500-as szemcseméretig (3 μm). A csiszolóanyagok szemcsemérete önmagában is összetett téma, és egy későbbi cikkben részletesen tárgyaljuk.

1. ábra. A leggyakoribb csiszolóanyagok

2. ábra. Csiszolótárcsa, lamellás tárcsa, fiber tárcsa

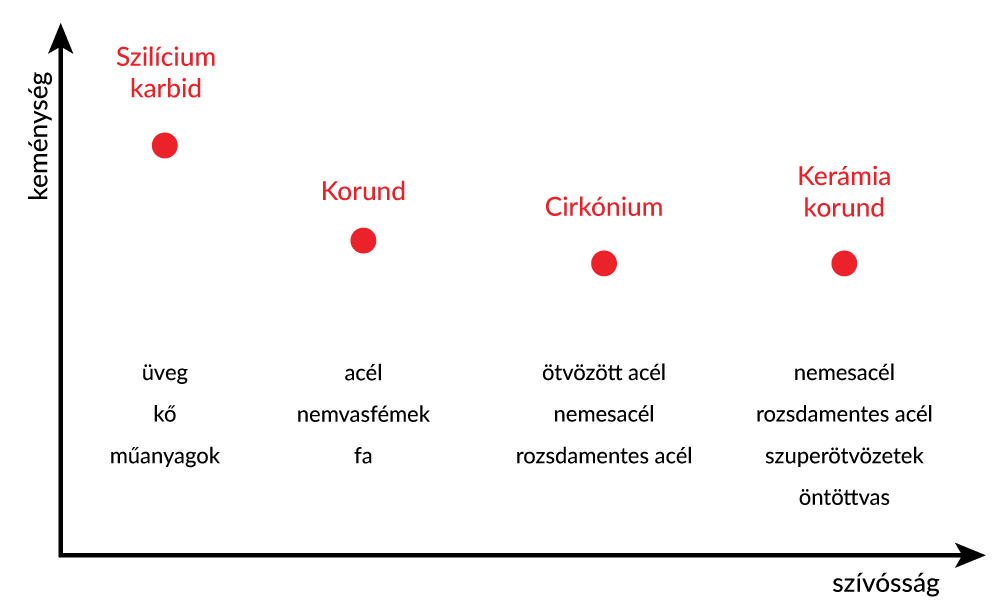

A csiszolóanyagok további fontos tulajdonságai a kristályos szerkezetük és a szívósságuk. A kristályszerkezet nagymértékben befolyásolja, hogy a csiszolószemcsék hogyan hasadnak szét munkavégzéskor (nyomás alatt) - és így a kopott, hasadt részecskék vágóélének alakját és geometriáját. A szívósság (a ridegség ellentéte) határozza meg, hogy a csiszolószemcsék mennyire ellenállóak a széthasadással szemben.

A csiszolószemcséket a betétszerszámok széles skálájának előállítására használják - a fa- és fémfeldolgozó ipar számára.

Cikkünkben a négy általánosan használt csiszolóanyag összehasonlítására összpontosítunk, amelyekkel a gyakorlatban is leggyakrabban találkozunk. Sok közös tulajdonságuk van, ugyanakkor jelentősen különböznek néhány olyan tulajdonságukban, amelyek meghatározzák elsődleges alkalmazási területüket.

1. Korund – alumínium oxid

A korund az ipari alkalmazásokban használt leggyakoribb és legolcsóbb csiszolószemcse. A vágó és csiszoló betétszerszámokon kívül gyakran használják fémfelületek szemcseszórására is.

Kémiai összetétele alumínium-oxid (Al2O3), de a korund mindig tartalmaz kis mennyiségű (0,2-2%-os nagyságrendű) szennyeződést, például titán-dioxidot vagy vas-oxidot. A rozsdamentes acél (inox) megmunkálásához használt csiszolószerszámok készítésekor ügyelni kell arra, hogy a felhasznált korund mentes legyen a vastartalmú szennyeződésektől, mivel a nyomokban is vasat tartalmazó szerszámok használata korrodálhatja a megmunkálandó anyagot.

A korund hosszú élettartammal és erős vágóélekkel rendelkezik. A korundszemcsék használat közben inkább tompulnak, mint forgácsolódnak, ami megmagyarázza ennek a csiszolóanyagnak a hosszú élettartamát. Másrészt azonban a betétszerszám megmunkáló részében a szemcsék tompulása lassabb vágást vagy lassabb anyagleválasztást eredményez a csiszolás során, a betétszerszám és a megmunkálandó anyag nagyobb túlmelegedését, a szerszám nagyobb igénybevételét és végső soron nagyobb energiaigényt a vágás/csiszolás során.

A korundot elsősorban fémek és fa megmunkálásához használják. Rozsdamentes acélhoz is használható, de az anyag tulajdonságai miatt hatékonyabb a cirkónium csiszolóanyag használata.

A gyártási eljárástól, különösen a gyártási hőmérséklettől függően a korundszemcsék fehér, barna vagy vöröses színűek, de speciális hőkezeléssel kék színűek is lehetnek.

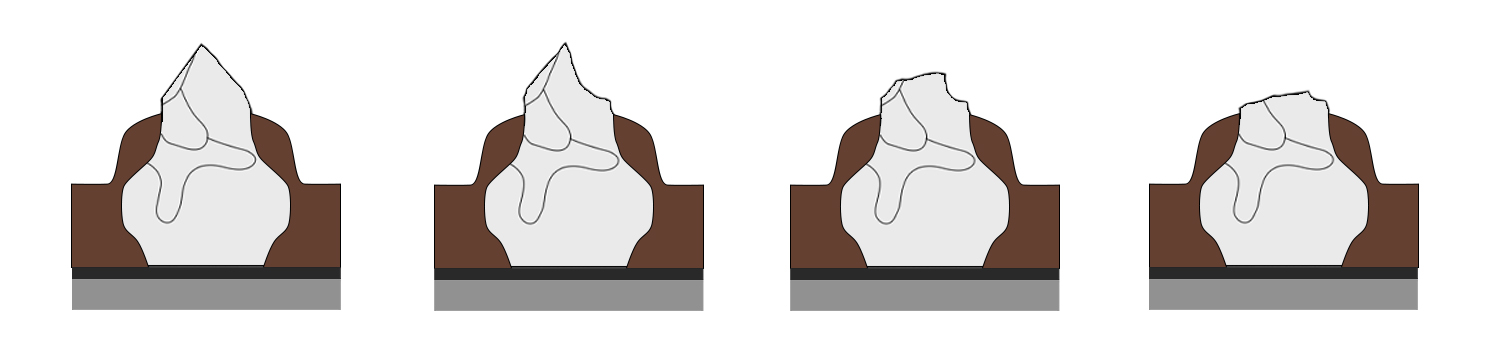

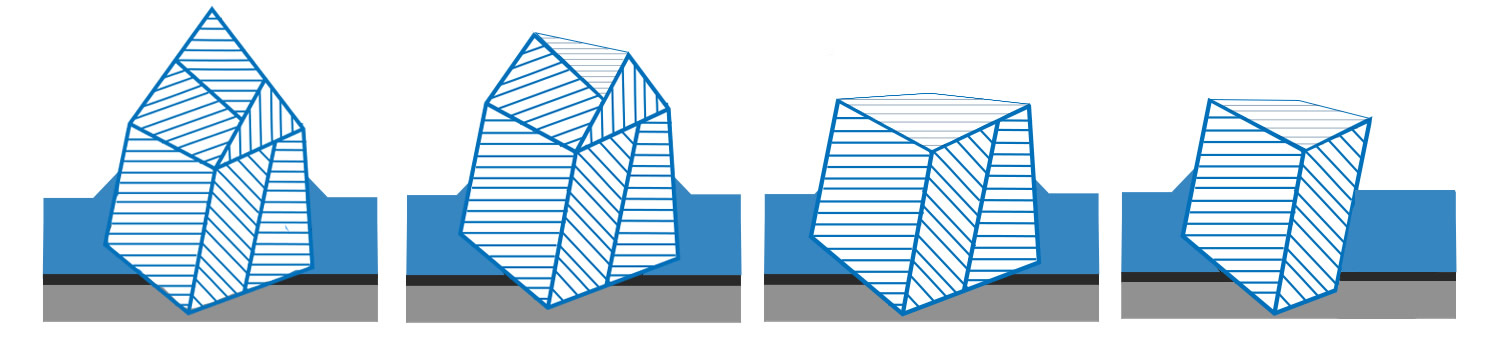

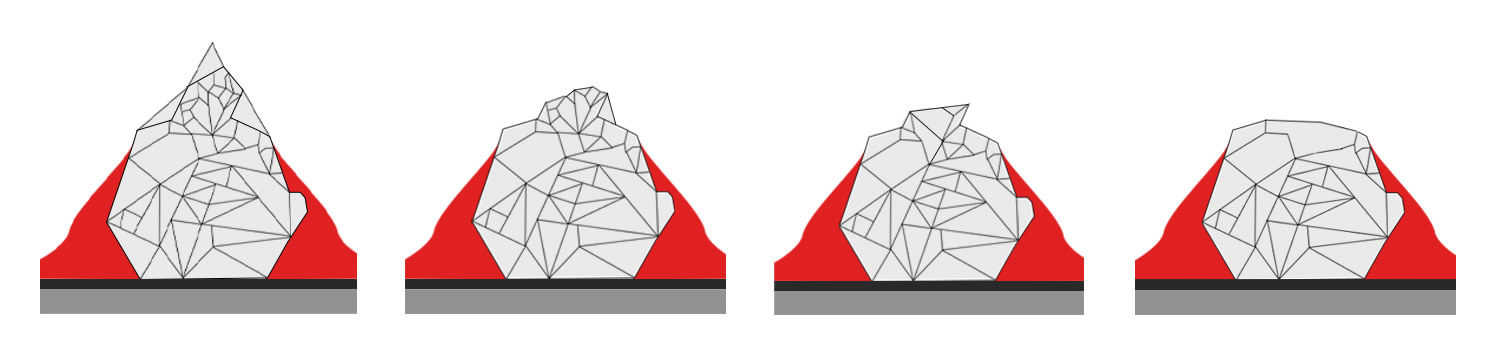

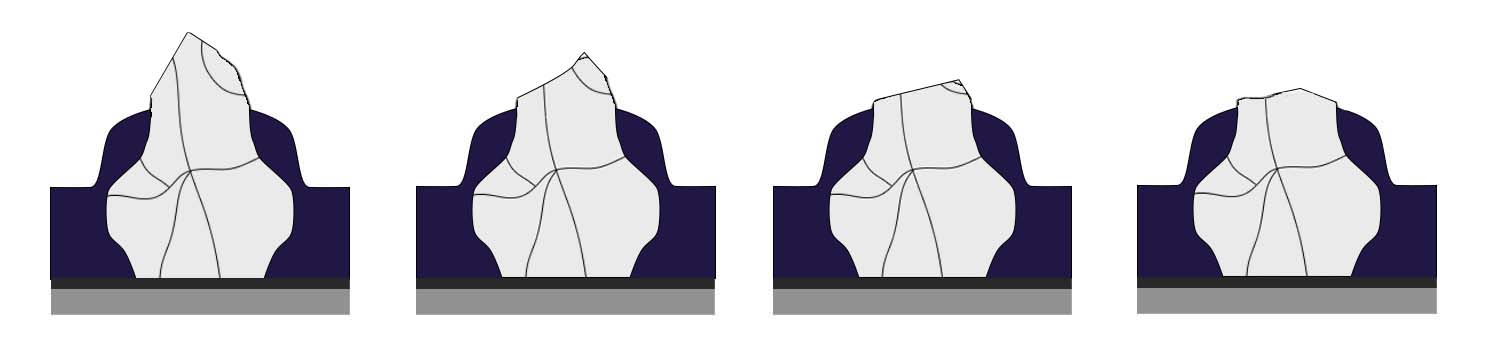

3. ábra. A korundszemcsék kopása - ék alakú, szögletes szemcsék, makrokopás/tompulás

A nyersanyag színétől függetlenül a végtermék - a betétszerszám - színe általában barna/fekete.

2. Cirkónium - cirkónium-oxid

Előállítása a korundhoz képest drágább, ami azt eredményezi, hogy a cirkónium-dioxid csiszolóanyagok drágábbak, mint a korund.

A korundhoz képest a cirkónium-dioxid csiszolóanyagok keményebbek és hőállóbbak. Magasabb áruk miatt ezeket a csiszolóanyagokat ritkán használják köszörűkövek gyártásánál, ahol nagy mennyiségű csiszolóanyagot kell felhasználni, de ideális választás csiszolópapír, csiszoló lapok, lamellás tárcsák és fém- és felületmegmunkáló tárcsák gyártásához.

A cirkónium-dioxid csiszolóanyagok ideálisak fémmegmunkálási feladatokhoz, különösen a nagyobb szilárdságú fémekhez - ötvözött acélokhoz és rozsdamentes acélokhoz. Ennek a csiszolóanyagnak a kémiai összetétele és kristályszerkezete biztosítja önélező képességét.

Meg kell jegyezni, hogy a cirkónium csiszolóanyagokat a gyakorlatban ritkán használják önmagukban. Leggyakrabban korunddal kombinálva használják, de nem minden gyártó tájékoztat a korund arányáról. Így a vásárló gyakran vásárol olyan terméket, amelyen az áll, hogy "cirkónium csiszolóanyagból készült", de nem tudja, hogy a termék valójában milyen arányban tartalmaz cirkóniumot, és nagy különbség van a termék teljesítményében, ha 30, 50 vagy 70% cirkóniumot tartalmaz.

A cirkónium csiszolószalagok, amelyekből az LR-XX lamellás tárcsát gyártjuk, 50% cirkóniumot tartalmaznak, ami az "arany középútnak" számít.

4. ábra. A cirkóniumszemcsék kopása - ék alakú, tömbös szemcsék, mikrokopás/önélezés

A cirkóniumkristályok általában világosszürke színűek, de a keletkező termékek – a betétszerszám - színe leggyakrabban kék vagy zöld.

3. Kerámia csiszolóanyag (kerámia alumínium oxid)

A kerámia csiszolóanyagok forradalmat jelentenek az iparágban. Előállításuk sokkal nehezebb, ami jelentősen magasabb árat eredményez, ami a végtermék - a csiszoló betétszerszám - árában is tükröződik.

Az alumínium-oxid-kerámia szemcsék rendelkeznek a leghosszabb élettartammal és a leggyorsabb eltávolítási sebességgel a jelenleg használt csiszolószemcsék közül. A csiszolás egyenletes és agresszív mind mérsékelt, mind magas nyomáson.

Ezt a csiszolóanyagot a legigényesebb ipari alkalmazásokhoz használják rozsdamentes acélok és szuperötvözetek megmunkálásához.

A kerámia csiszolószemcsék finom mikrokristályos szerkezettel rendelkeznek, és a fokozatos letörés és az apró szemcsék felszabadulása révén továbbra is élesek maradnak. A magas hőmérsékletre azonban meglehetősen érzékenyek.

5. ábra. Kerámiaszemcsék kopása - hegyes szemcsék, mikrokopás/önélezés

A kerámia korund szemcséit különböző színekben gyártják, leggyakrabban fehér vagy világoskék színben. A kerámia korund termékek színkódolásához a vörös színt használják.

4. Szilícium karbid

Ez a csiszolóanyag jelentősen eltér az előző típusoktól. Bár keményebb, mint más csiszolóanyagok, nem rendelkezik a fémek hatékony megmunkálásához szükséges szívóssággal. Ezenkívül szenet tartalmaz, amely, különösen magasabb hőmérsékleten, kémiai reakcióba lép a vassal.

Ezért általában nem használják vas vagy acél megmunkálásához. Feltételesen használható színesfémek köszörülésére, de kiválóan alkalmas kő, beton, üveg és kemény műanyagok megmunkálására.

6. ábra. Szilíciumkarbid szemcsék kopása - ék alakú, négyzet alakú szemcsék, törés

Élettartam - a különböző típusú csiszolószemcsékből készült termékek tartóssága

A csiszolószerszám élettartama azt mutatja, hogy mennyi munkát képes elvégezni a betétszerszám, mielőtt annyira elhasználódik, hogy már nem használható. Alapvetően minél fejlettebb a szerszám gyártásához használt csiszolóanyag, annál nagyobb a szerszám élettartama. A csiszolószerszám élettartamának mérésére számos módszer létezik, némelyik relevánsabb, mint a többi, mivel számos tényező játszik szerepet, és nem minden módszer veszi figyelembe ezeket - pl. a mérés során használt anyag típusa, mérete és alakja, a mérés során használt kéziszerszám és annak teljesítménye, az alkalmazott nyomás és a szerszám előtolási sebessége a munkadarabhoz viszonyítva stb...

Az átlagos felhasználó számára talán a legtöbbet mondó adat lehet pl.: "Az új kék lamellás tárcsával (cirkónium) kb. 2,0-2,5 kg vasat fog leválasztani a csiszolás folyamán, amíg teljesen el nem kopik".

Anyagleválasztás

Az egyes anyagok tulajdonságai, amelyekből a csiszolószemcséket előállítják, többek között befolyásolják az anyagleválasztás sebességét. A szerszám élettartamával ellentétben ez a csiszolóanyag-jellemző határozza meg a munkadarabból történő anyageltávolítás sebességét. Logikus, hogy egy olyan csiszolóanyag, amely képes önéleződni, nagyobb eltávolítási sebességgel rendelkezik, mint egy olyan csiszolóanyag, amelynek egyes szemcséi munka közben tompulnak.

Úgy döntöttünk, hogy megvizsgáljuk az anyageltávolítási sebességet, a cikkben leírt összes csiszolóanyag esetében (kivéve a szilíciumkarbidot, amely nem alkalmas fémmegmunkálásra).

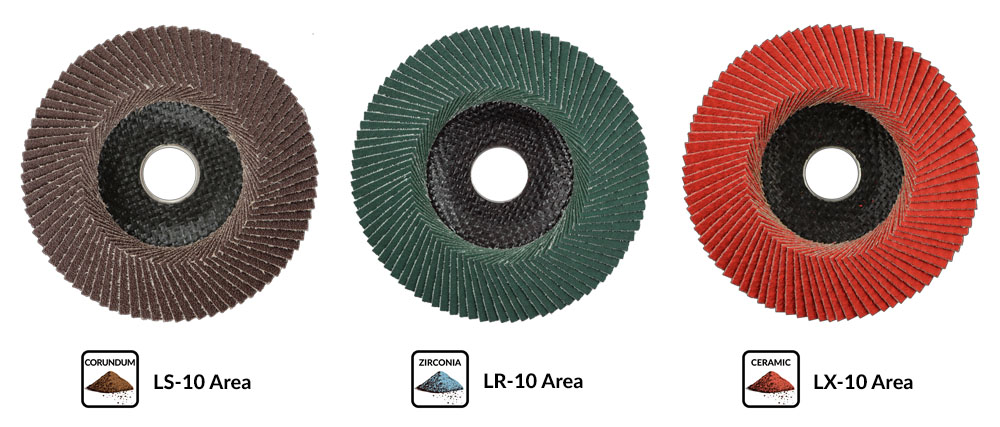

Az összehasonlító vizsgálathoz LS-10 Area (korund), LR-10 Area (cirkónium) és LX-10 Area (kerámia) lamellás tárcsákat választottunk. Mindhárom esetben 125 mm átmérőjű és P40 szemcseméretű tárcsákkal teszteltünk.

7. ábra. LS, LR, LX lamellás tárcsák

Az állandó vizsgálati körülmények biztosítása érdekében a RIFLEX GTR3 automata vizsgálógépet használtuk, amely egy 1000 W teljesítményű HERMAN WX 12501 sarokcsiszolóval volt felszerelve. A csiszolás során az anyagra gyakorolt nyomást 2,8 kg-ra állítottuk be. Ezt úgy választottuk meg, hogy a csiszológép éppen a névleges teljesítménye alatt dolgozzon. A környezeti hőmérséklet a vizsgálat során állandó 28°C volt.

8. ábra. RIFLEX GTR tesztberendezés, az alapanyaggal

A teszt abból állt, hogy egy 10 mm vastag, bevonat nélküli, közönséges S235 anyagú acélszalagot 10 x 1 percig csiszoltunk. A vizsgálóberendezés automatikusan rögzítette az csiszolt anyag fogyását.

| A lamellás tárcsa tipusa |

A leválasztott anyag 10 perc csiszolás alatt |

| LS-10 Area (korund) | 285g |

| LR-10 Area (cirkónium) | 427g |

| LX-10 Area (kerámiaszemcse) | 512g |

1. táblázat. Csiszoltanyag-veszteség különböző csiszolószemcsék használatakor

Összefoglalás - a különböző típusú csiszolóanyagok használata a gyakorlatban

Azon az áron – hogy a teljesítmény esetleg nincs optimálisan kihasználva - a fent leírt csiszolóanyagok bármelyike használható fémfelületek megmunkálására. Az egyes csiszolóanyagok jellemzői határozzák meg az elsődleges/ajánlott alkalmazási területet:

- A korund csiszolóanyagokat elsősorban kisebb szilárdságú acélok, színesfémek és fa megmunkálására használják.

- A cirkónium csiszolóanyagokat szerszámacél és rozsdamentes acél megmunkálására tervezték.

- A kerámia csiszolóanyagokból készült betétszerszámok a rozsdamentes acélokkal és szuperötvözetekkel birkóznak meg a legjobban.

- A szilíciumkarbid különösen alkalmas nem fémes anyagok, például üveg, kő és kemény műanyagok megmunkálására.

9. ábra. A csiszolóanyagok alkalmassága a feldolgozott anyag típusának megfelelően

| Csiszolóanyag | Keménység | Szívósság | Szerkezet | Elhasználódás | Alkalmazási terület |

| Szilícium karbid | nagyon kemény | kevésbé szívós | kristályos | törés / mikroelhasználódás | üveg, kő, műanyagok |

| Korund | kemény | szívós | nem egyenletesen kristályos | tompulás | fa, acél |

| Cirkónium | kemény | nagyon szívós | egyenletesen kristályos | mikroelhasználódás | ötvözött acél, rozsdamentes acél |

| Kerámia korund | kemény | nagyon szívós | mikro kristályos | mikroelhasználódás | ötvözött acél, rozsdamentes acél, szuperötvözetek |

2. táblázat. A leggyakoribb csiszolóanyagok legfontosabb tulajdonságainak összehasonlítása

Mindenesetre ez egy jól bevált technológia, és várható, hogy a leírt csiszolóanyagok valamennyi típusát még hosszú ideig használni fogják az iparban.

A korszerűbb csiszolóeszközök, mint például a lamellás tárcsák és a fíbertárcsák megjelenésével a korszerűbb és nagyobb teljesítményű csiszolóanyag-típusok kerülnek előtérbe a még mindig legelterjedtebb korund rovására.

Kulcsszavak: korund, cirkónium, csiszolótárcsák, lamellás tárcsák, fíbertárcsák, acél, rozsdamentes acél

Források:

A HERMAN cég belső műszaki és oktató dokumentációi

Magyarország

Magyarország

Peter –

Nedá mi reagovať. Už dlhšiu dobu objednávam brúsne kotúče Herman GS-30 Classic. Vždy sme boli nadmieru spokojný až do minulého roka, kedy sa niečo zmenilo v zložení. Na kotúči sa zmenil povrch z drsného na jemný, zmenila sa aj farba z červenej tmavšej na svetlejšiu, ale to najdôležitejšie čo sa zmenilo sú vlastnosti. Podotýkam, že opracovávaný materiál je stále rovnaký. Nové kotúče vôbec neodoberajú materiál. Už som to pripomienkoval, ale ...

Hľadám iného výrobcu. :-(

Nem engedi, hogy válaszoljak. Régóta rendelek Herman GS-30 Classic csiszolókorongokat. Mindig rendkívül elégedettek voltunk egészen tavalyig, amikor valami megváltozott a felállásban. A lemez felülete érdesről sima lett, a színe is sötétebb pirosról világosabbra, de a legfontosabb, ami változott, az a tulajdonságok. Megjegyzem, a feldolgozott anyag továbbra is ugyanaz. Az új lemezek egyáltalán nem távolítják el az anyagot. Már említettem, de...

Lefordítani a szöveget Eredeti szöveget mutatniMás gyártót keresek. :-(

Válasz:

Ďakujeme za Váš názor. Naše brúsne kotúče vyrábame podľa určitej receptúry, ktorú neustále modifikujeme na základe požiadaviek mnohých zákazníkov. Niektorí zákazníci uprednostňujú agresívny kotúč, mäkký, ktorý má veľký úber materiálu, ale opotrebováva sa rýchlejšie. Iní chcú tvrdší kotúč s dlhšou životnosťou. Snažíme nájsť čo najlepší kompromis medzi týmito protichodnými požiadavkami. Väčšina užívateľov vníma zmenu vlastností kotúča pozitívne, ale podľa druhu prác sa nájdu aj užívatelia, ktorým táto zmena nevyhovuje. Zaznamenali sme Vašu sťažnosť z decembra 2024, na základe ktorej sme podrobili brúsne kotúče intenzívnemu testovaniu. Riešením do budúcnosti bude vyrábať 2-3 typy brúsnych kotúčov s rôznymi vlastnosťami, na čom už intenzívne pracujeme. Pošleme Vám na vyskúšanie 2 nové typy a budeme vďační za Vašu spätnú väzbu.

Palenska –

Super článek. Poučný i pro zlatníky. Původně jsem hledala info o tvrdosti používaných brusiv, tahle informace tu sice není, ale dozvěděla jsem se mnohem více. Pro mě je užitečné vědět, jaké brusivo mi nepoškrábe šperkové kameny. Nejměkčí je zirkon, ale pokud se brusiva míchají ještě s tvrdším korundem, musím si dávat stejně pozor. Děkuji.

Remek cikk. Ötvösök számára is tanulságos. Eredetileg a felhasznált csiszolóanyagok keménységéről kerestem információt, bár ez az információ itt nem található, de sok mindent megtudtam. Hasznos számomra, ha tudom, melyik csiszolóanyag nem karcolja meg a drágaköveimet. A cirkónium a legpuhább, de ha még keményebb korundhoz keverik a csiszolóanyagot, akkor is ugyanilyen óvatosnak kell lennem. Köszönöm.

Lefordítani a szöveget Eredeti szöveget mutatniJozef Jonáštik –

Ďakujem za nové informácie o brusnych kotúčoch.

Köszönjük az új információkat a köszörűkorongokról.

Lefordítani a szöveget Eredeti szöveget mutatniCsaba Kiss –

Könnyen érthető szakszerű magyarázat.Hasznos volt és érdemes elovasni!

Vincéné Sebestyén –

Hasznos cikk, ezzel könnyen megérthető a különbség a csiszólótárcsák es szemcsék között.

József VÉGH –

Hasznos, eladást segítő írás. Egyszerűen és jól érthetően fogalmaz. Köszönet érte.

Jakub Borsík –

plno nových a zaujímavých informácii

tele van új és érdekes információval

Lefordítani a szöveget Eredeti szöveget mutatni